A indústria da construção civil sofre com um número elevado de acidentes com guindastes, os quais quase sempre incidem em altos custos relacionados às vidas e danos à propriedade. Infelizmente, estes acidentes são o reflexo de más decisões tomadas por gerentes ou operadores de guindastes. E o que pode ser feito para eliminar as más decisões que levam a estes trágicos, caros e evitáveis acidentes? Muitos simplesmente culpam o operador depois que um acidente acontece, mas ele é apenas a ponta do iceberg, pois as grandes causas estão imersas nos processos de gestão das empresas. As responsabilidades nas operações com guindastes podem estar no operador do guindaste, no cliente e na diretoria operacional/gerenciamento do proprietário do guindaste.

No caso da diretoria ou gerência operacional do proprietário do equipamento, a sua responsabilidade é assegurar que seus empregados (no caso os operadores e demais envolvidos na operação) estejam em uma condição física e mental perfeitas, bem como atualizados nas novas tecnologias encontradas nos guindastes modernos. É sua responsabilidade também entre outras: fornecer acessórios em perfeito estado que devem ser certificados. Isto é obtido, quando a empresa locadora do guindaste possui um sistema de gerenciamento da qualidade implantado, porque no decorrer da tarefa não adianta ter parte de algo, necessita-se ter um todo.

Uma empresa que tenha realmente implantado um sistema de gerenciamento da qualidade, vai assegurar tudo isso e algo a mais. Por exemplo, se o operador está treinado, o material certificado, mas a máquina ou parte dela chega atrasada na obra. Pronto! O operador já estará submetido a um estresse e será de repente obrigado a virar a noite trabalhando, para que no dia seguinte a máquina esteja montada de acordo com o cronograma assumido pela empresa.

Pode-se supor ainda que tudo desse certo, a máquina e seus componentes chegaram a tempo, inicia-se a jornada, porém o operador não teve seu salário depositado por um esquecimento de alguém do departamento operacional, que por “n” razões perante o operador (claro colocará a culpa no departamento financeiro). Outro ponto de estresse.

Na verdade, tudo deve funcionar, porque está tudo encadeado, daí a necessidade de um sistema de gerenciamento da qualidade, que irá integrar todos os departamentos da empresa (operacional, comercial, financeiro, RH, treinamento e a diretoria), ou seja, a falha de um, compromete o todo. O problema é que ter um sistema que funcione, custa caro, mas custa muito caro, além de que não se conseguem bons profissionais comprometidos e capazes do dia para noite.

Outro problema seria o cliente, o qual por não possuir um departamento de gerenciamento da qualidade compra qualquer coisa, tendo muitas vezes como único sentido o preço. Como não trabalha com qualidade, não tem gente treinada nem preparada na obra para solicitar os serviços e cobrar ações corretas e seguras dos operadores. Pelo contrário, usam o jargão: eu sou o cliente, eu estou pagando, faça o que eu mando! Se for juntados os dois casos em que se tem o operador despreparado e este local de trabalho, pode acontecer um acidente.

Importante dizer que o operador, muitas vezes, é o menos culpado: por despreparo, ignorância técnica, medo de perder o emprego, pressão ou até mesmo arrogância são motivos pelos quais acidentes são causados por eles. Afinal ele é a ponta do iceberg, o comando está na sua mão. O fato é que há acidentes demais na construção em geral, muitos deles poderiam ser evitados se más decisões fossem evitadas. Pessoas e empresas responsáveis pelo uso de guindastes têm que ter conhecimento do equipamento e isto pode ser pela contratação de uma consultoria especializada ou por treinamento.

Quanto às normas técnicas, existe a NBR ISO 4309 de 01/2009 – Equipamentos de movimentação de carga – Cabos de aço – Cuidados, manutenção, instalação, inspeção e descarte que detalha as diretrizes para os cuidados, instalação, manutenção e inspeção do cabo de aço em serviço em um equipamento de movimentação de carga, bem como relaciona os critérios de descarte a serem aplicados para promover o uso seguro do equipamento de movimentação de carga. É aplicável aos seguintes tipos de equipamento de movimentação de carga: – pórticos de cabo; – guindastes em balanço; – guindastes de convés; – guindastes estacionários; – guindastes flutuantes; – guindastes móveis; – pontes rolantes; – pórticos e semipórticos rolantes; – guindastes com pórtico ou com semipórtico; guindastes locomotivas; grua; É aplicável a equipamentos de movimentação de carga que utilizam gancho, garra, eletroímã e caçamba, operados manual mecânica elétrica ou hidraulicamente. Também é aplicável em talhas e moitões que utilizam cabo de aço.

A NBR 14768 de 11/2012 – Guindastes – Guindaste articulado hidráulico – Requisitos especifica os requisitos mínimos para o projeto, cálculo, inspeções e ensaios de guindastes. Não se aplica aos guindastes articulados hidráulicos utilizados em navios ou estruturas flutuantes, nem aos guindastes com sistema de lanças articuladas projetadas como partes integrantes de equipamentos especiais, como, por exemplo, os equipamentos autopropelidos.

Especifica um equipamento articulado e extensível, instalado sobre um veículo de carga, destinado à elevação e movimentação de cargas. Esta movimentação é sobre o próprio veículo ou independente dele.

Enquanto a NBR 16463-1 de 04/2016 – Guindastes – Parte 1: Requisitos para a elaboração de manuais de instruções estabelece os requisitos para a elaboração do manual de instrução fornecido pelo fabricante para o uso de guindastes, a NBR 16463-2 de 04/2016 – Guindastes – Parte 2: Identificações especifica os requisitos para identificação, sinalizações, advertências, sinais e avisos para os guindastes, a fim de prevenir ou minimizar os riscos ou situações perigosas associadas ao uso do guindaste.

Enfim, um guindaste é basicamente uma torre de grua com equilíbrio em sua forma moderna. Os guindastes de torre geralmente fornecem mais utilidade, devido à sua combinação de capacidade de elevação e altura, tornando-os um deve ter na construção de edifícios altos. No entanto, com este grande poder do guindaste de torre vem também um grande perigo em potencial.

Ao utilizar uma grua em um canteiro de obras, ou em qualquer outro tipo de local, e uma carga cair a partir dele, é quase impossível parar a carga de bater no chão ou alguém em seu caminho. Será também muito difícil emitir um alerta aos trabalhadores para sair do caminho. Tal acidente pode causar ferimentos graves ou mortes.

Aproximadamente 90% dos acidentes com guindastes são o resultado de erro humano. Assim, é essencial treinar todos os operadores do guindaste e sobre os regulamentos de segurança local e preparação. Ao garantir que os trabalhadores que operam guindastes no local de trabalho são totalmente educados na sua operação segura, os acidentes com guindaste podem ser evitados.

Antes mesmo do início da operação de um guindaste de torre, é importante que o operador avalie completamente suas características, tais como o peso do guindaste, o anfitrião de classificação de cordas para a carga, como é a carga que está sendo anexada e se isso está sendo feito corretamente. Estes são alguns exemplos de avaliações diversas que o operador deve levar em consideração para garantir que o guindaste é seguro para a operação.

A operação de um guindaste de torre não envolve apenas a pessoa que está no comando. Há também o sinalizador ou rigger para o operador. O operador e o sinalizador ficam em contato através do rádio e também usam sinais com as mãos.

O rigger auxilia no enganchar e desprender das cargas. Esta pessoa é responsável pelo agendamento para retirada da grua, bem como a segurança do equipamento e as cargas. É importante que o rigger e o operador trabalhem bem em conjunto para garantir a segurança de todos os trabalhadores no local. Se um ou outro não estão prestando atenção, o desastre pode acontecer levando a um acidente potencialmente catastrófico.

* Mauricio Ferraz de Paiva é engenheiro eletricista, especialista em desenvolvimento em sistemas, presidente do Instituto Tecnológico de Estudos para a Normalização e Avaliação de Conformidade (Itenac) e presidente da Target Engenharia e Consultoria – mauricio.paiva@target.com.br

Aparentemente a tecnologia embarcada nos guindastes não foi capaz de grandes reduções nas taxas de fatalidades nas atividades de movimentação de carga

Com objetivo de tornar mais segura operações com guindaste e com as possibilidades abertas pelo desenvolvimento tecnológico muitos dispositivos de engenharia foram introduzidos pelos fabricantes visando aumentar a segurança dos equipamentos.

Os guindastes modernos saem de fábrica protegidos contra sobrecargas, com controle de sobre-enrolamento, com proteção de fim de curso do moitão, controle limitando o peso em função da abertura da lança, sinalização e limitação do uso em velocidades do vento impeditivas, controle da abertura de patolas, controle de inclinação etc.

Com esta parafernália tecnológica embarcada no equipamento aparentemente sobraria pouca oportunidade para ocorrência de acidentes pelo menos deveria ocorrer reduções nas taxas de acidentes fatais, teoricamente, foi assim que pensávamos quando nos deparamos com os primeiros equipamentos modernos entrando no mercado.

Mas os números de acidentes fatais ainda continuam elevados na movimentação de carga.

Nos Estados Unidos da América (USA), existem hoje mais de 250 mil operadores de guindastes, sendo 150 mil guindastes em operação na indústria de construção e outros 100 mil em atividades portuárias e indústria naval etc.

Considerando que estão normalmente expostas ao risco no mínimo outras 4 pessoas, como sinaleiros, amarradores de carga e rigger, a quantidade de pessoas expostas pode ser muito maior dependendo dos padrões locais de movimentação de carga e os padrões de isolamento e segregação de área, então esta população exposta ao risco pode ser muito maior.

Em 2013 nos estados Unidos tivemos 79 fatalidades foi relacionada a movimentação de carga.

A análise da OSHA sobre acidentes de guindaste na indústria e construção em geral identificou uma média de 71 fatalidades a cada ano nos últimos anos.

Embora não haja dados para determinar a população exposta com precisão, mas considerando o risco da população exposta se considerássemos os padrões corretos de isolamento de área e sinalização, poderemos estimar em 1.250.000 o universo de pessoas expostas por ano.

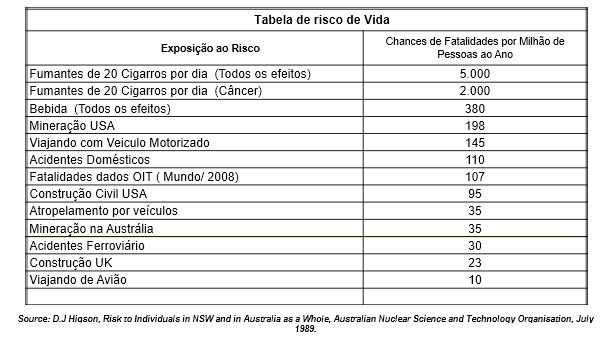

Isto resultaria em uma taxa de falha de 56,8 fatalidades por milhão de pessoas expostas por ano. Verificamos que esta taxa de fatalidade fica bem abaixo das taxas de fatalidades da Industria de construção Civil nos Estados Unidos da América, veja quadro abaixo:

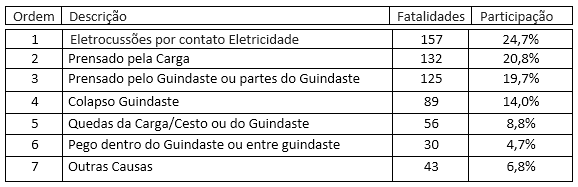

Principais causas dos acidentes identificadas nas investigações realizadas:

1 – Eletrocussões por contato com rede energizada foram responsáveis por 24,7% dos acidentes no período.

Este tipo de risco não foi mitigado pela tecnologia embarcada focada nos controles de sobrecarga, controle de abertura de patolas e outros.

2- Prensado pela carga – 20,8%

Tecnologia embarcada também não mitiga este tipo de risco, que depende da existência de padrões rígidos e do comportamento humano.

3 – Prensado pelo Guindaste ou partes do Guindaste – 19,7%

A Tecnologia embarcada também não foi projetada para ser capaz de mitigar este grupo de risco.

4 – Colapso Guindaste – 14,0%

A tecnologia nova embarcada tem parcial impacto na mitigação de acidentes relativo a este grupo de risco, uma vez que impede que os guindastes operem com sobrecarga, impede que se opere sem abertura adequada de patolas.

Entretanto colapso pode acontecer decorrente a manutenção/inspeções deficientes, afundamento de patola, etc. que não cobertos pela tecnologia embarcada.

5 – Quedas da Carga/Cesto ou do Guindaste – 8,8%

Queda da carga/ queda do cesto ou queda de pessoas não foram mitigados pela tecnologia embarcada.

6- Pego dentro do Guindaste ou entre guindaste – 4,7%

Não foi mitigado também

Conclusão:

A tecnologia embarcada trouxe redução no risco limitada a um grupo com participação de 14,0% dos acidentes catalogados num período analisado de 15 anos.

86,0% dos acidentes constantes do histórico na movimentação analisados não foram mitigados pela tecnologia embarcada.