Esses equipamentos não devem ultrapassar suas limitações técnicas em relação às condições operacionais: vazão de vapor, pressão e temperatura.

Para a geração de vapor, normalmente se usa uma caldeira ou um vaso de pressão, um sistema de preaquecimento da água de alimentação (desaerador) e um sistema de alimentação de combustível, seja esta biomassa, óleo ou gás. As caldeiras são definidas como os equipamentos destinados a produzir e acumular vapor sob pressão superior à atmosférica, utilizando qualquer fonte de energia, excetuando-se os refervedores e equipamentos similares utilizados em unidades de processo.

As caldeiras e os vasos de pressão devem ser construídos de acordo com as normas técnicas e devem ser adequadas às condições operacionais considerando o tipo de combustível e ao condicionamento da água que será transformada em energia através do vapor. Esses equipamentos não devem ultrapassar suas limitações técnicas em relação às condições operacionais; vazão de vapor, pressão e temperatura.

A energia transferida dos combustíveis para a água é calculada a fim de evitar os desperdícios e danos à estrutura da caldeira. O poder calorífico do combustível (PCI) e a massa de combustível devem estar compatíveis com a massa de água que irá absorver a energia liberada.

O superaquecimento é o maior causador de explosão em caldeiras. Quando exposta a temperaturas maiores que admissíveis pode vir ocorrer a redução da resistência do aço, aumentando assim, o risco de explosão. Entretanto, antes da ocorrência da explosão, podem haver danos como empenamentos, envergamentos e abaulamentos nas caldeiras.

Outra consequência do superaquecimento é a oxidação das superfícies expostas. No que diz respeito ao uso de aços com defeitos, prolongamento excessivo dos tubos, queimadores mal posicionados, incrustações, operação em marcha forçada, falta de água nas regiões de transmissão de calor etc. podem ser um perigo para os equipamentos.

Os choques térmicos ocorrem por causa da frequente parada e recolocação em marcha de queimadores. As caldeiras que estão expostas a este tipo de risco normalmente são as que possuem queimadores que operam on off, como também aquelas que possuem queimadores com potência excessiva.

As caldeiras como as do tipo fumo tubulares estão mais suscetíveis ao choque térmico, especialmente as com câmara de reversão traseira seca. Outro exemplo que podemos dar é quando a caldeira é alimentada por água fria ou com entrada de água quente nas regiões frias.

A mandrilagem é a operação de expansão dos tubos juntos aos furos dos espelhos da caldeira, é através da mandrilagem que os tubos ficam ancorados com a estanqueidade devida. Porém, pode ocorrer com que esta estanqueidade fique comprometida, caso no momento da operação haja corpos estranhos na superfície externa das extremidades dos tubos ou nas paredes.

Igualmente, o processo de soldagem em caldeiras pode ocorrer em tubos, espelhos, tubulões, reforços, estais, etc. A falha nas juntas soldadas aumentam o risco de explosão de caldeiras, pois representam regiões de menor resistência do metal.

Quanto a alterações na estrutura metalográfica do aço, devido a alta produção de vapor que uma caldeira pode realizar, podem ocorrer em caldeiras que operam a pressões elevadas, a decomposição da água, que provoca consequentemente o desprendimento de oxigênio e de hidrogênio. Este gás pode vir a reagir com o carbono, produzindo o gás metano que por sua vez provoca o empolamento do aço.

Já a corrosão, seja ela interna ou externa, é causada pela oxidação generalizada do ferro, corrosão galvânica, corrosão por aeração diferencial, corrosão salina, fragilidade, etc. A corrosão avançada das caldeiras podem ocorrer também em pressões inferiores à Pressão Máxima de Trabalho Admissível (PMTA).

Em relação às explosões, podem ser causadas por aumento de pressão. Isso pode acontecer devido a uma série de fatores, como com as válvulas solenoides quando abertas, falha mecânica de fabricação, instalação incorreta, etc.

A NBR 16035-1 de 10/2012 – Caldeiras e vasos de pressão — Requisitos mínimos para a construção – Parte 1: Geral especifica os requisitos mínimos que devem ser adotados para a construção de caldeiras e vasos de pressão baseados em normas ou códigos de construção que estão em conformidade com a NBR ISO 16528-1. Estes requisitos são estabelecidos para assegurar que os equipamentos pressurizados sejam construídos do modo mais uniforme possível, qualquer que seja a norma ou código de construção adotado.

A NBR 16035-1 não especifica os requisitos complementares contidos nas normas de construção de caldeiras e vasos de pressão que estão em conformidade com a NBR ISO 16528, as quais são estabelecidas em outras partes da NBR 16035. Com relação à geometria de partes pressurizadas para caldeiras e vasos de pressão, o escopo desta norma cobre os seguintes limites: vasos de pressão: a extremidade da conexão para a primeira junta circunferencial, para as conexões soldadas; a primeira junta roscada para conexões rosqueadas; a face do primeiro flange para conexões flangeadas aparafusadas; a primeira superfície de vedação para as ligações ou conexões padronizadas por terceiros; acessórios de segurança, onde necessário; caldeiras: conexão de alimentação de água (incluindo a válvula de entrada) até a saída de vapor (incluindo a válvula de saída), incluindo todas as ramificações que podem ser expostas a risco de superaquecimento e não podem ser isoladas do sistema principal; os acessórios de segurança associados; conexões para serviço, como drenos, respiros, sistemas de desuperaquecimento (desuperheating), etc.

Essa norma foi elaborada para definir os requisitos mínimos que fabricantes, usuários e organismos normativos devem atender para a construção de caldeiras e vasos de pressão. Estabelece os requisitos mínimos de desempenho e tem como público-alvo os fabricantes e os usuários. A NBR ISO 16528-2 estabelece os procedimentos que os organismos normativos devem demonstrar para comprovar a adequação de seus códigos e normas aos requisitos da NBR ISO 16528-1. Utiliza tabelas padronizadas que devem ser preenchidas pelos organismos normativos, para que estes possam demonstrar que seus códigos e normas atendem aos requisitos de desempenho para caldeiras e vasos de pressão.

Foi baseada nas tabelas de conformidade, previstas na NBR ISO 16528-2, as quais foram elaboradas pelos diversos organismos normativos e estão publicadas na página oficial da Comissão ISOfTC11 – Boilers and pressure vessels na internet. A NBR 16035-1 estabelece os requisitos técnicos para atendimento aos códigos e normas de construção de caldeiras e vasos de pressão mais utilizados no Brasil.

Equipamentos sob pressão têm o potencial de causar sérios danos ao meio ambiente e às plantas industriais, além de causar prejuízos e acidentes muitas vezes fatais. Deste modo, ao construir tais equipamentos, deve-se utilizar normas, códigos e procedimentos que, comprovadamente, mantenham o risco em níveis aceitáveis.

A adoção de uma norma ou código para construção de equipamentos pressurizados pressupõe que todos os requisitos definidos nestes documentos sejam atendidos. Os requisitos de tais normas e códigos são elaborados presumindo que todos os exames e os ensaios requeridos durante a fabricação sejam executados.

Deve-se ressaltar, ainda, que nenhuma norma ou código de projeto e fabricação consegue ser escrito com detalhes suficientes que possam garantir todas as boas práticas de fabricação. Cada fabricante de equipamentos pressurizados é responsável por adotar todas as medidas necessárias, para garantir que boas práticas de fabricação e de projeto sejam usadas para assegurar a qualidade da construção destes equipamentos.

Entende-se por construção todos os estágios principais para o fornecimento de um equipamento pressurizado. Estes estágios incluem todas as tarefas requeridas para fazer e entregar um equipamento pressurizado, excluindo a especificação técnica e incluindo (mas não se limitando): projeto; seleção e suprimento de materiais ou componentes; controle de recebimento de materiais; fabricação; execução de ensaios e exames requeridos; serviços de garantia da conformidade, como a qualificações de processos de soldagem, soldadores, inspetores de ensaios não destrutivos, fornecedores etc.; inspeção final com respectivo ensaio de retenção de pressão.

O projeto deve considerar os modos comuns de falha e especificamente referenciar no projeto aqueles listados. Este requisito não obriga uma análise detalhada de todos os modos listados, se os parâmetros de projeto para caldeiras ou vasos de pressão não requerem tal análise. Em tais casos, o projetista deve documentar a razão para não considerar um ou mais modos de falha listados.

As possíveis formas para as quais um equipamento pressurizado pode falhar são classificadas em: de curta duração, de longa duração e falhas do tipo cíclicas, ou uma combinação destas.

Os odos de falha devido à aplicação de cargas não cíclicas, que levam à falha imediata, podem ser classificados como a seguir: fratura frágil; fratura dúctil (formação de trincas, rompimento dúctil devido a tensões localizadas excessivas, deformação plástica e instabilidade plástica (rompimento)); deformações excessivas que levem a vazamento de juntas ou outras perdas de função; instabilidade elástica ou elastoplástica (flambagem).

Os modos de falha devido à aplicação de cargas não cíclicas, que levam a uma falha posterior, podem ser classificados como a seguir: ruptura por fluência; fluência – deformações excessivas em juntas mecânicas ou resultando em uma transferência indevida de carregamento; instabilidade por fluência; erosão, corrosão; trincas associadas ao ambiente, por exemplo: corrosão sob tensão, trincas induzidas por hidrogênio, etc.

Os modos de falha devido à aplicação de cargas cíclicas que levam a uma falha posterior podem ser classificados como: deformação plástica progressiva; deformação plástica alternativa; fadiga sob deformações elásticas (fadiga de médio e alto ciclo) ou sob deformações elastoplásticas (fadiga de baixo ciclo); fadiga associada ao ambiente, por exemplo, corrosão sob tensão ou trinca induzida por hidrogênio.

No mínimo, os seguintes modos de falha devem ser levados em consideração no estabelecimento dos critérios e métodos de projeto para caldeiras e vasos de pressão: fratura frágil; fratura dúctil (formação de trincas, rompimento dúctil devido a tensões localizadas excessivas, deformação plástica e instabilidade plástica (rompimento)); deformações excessivas que levem a vazamento de juntas ou outras perdas de função; instabilidade elástica ou elastoplástica (flambagem).

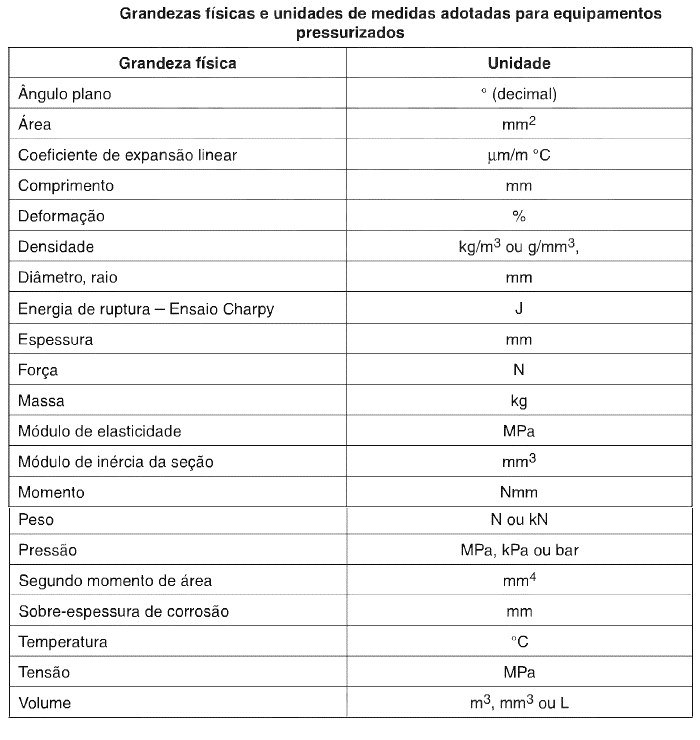

O projeto de um equipamento pressurizado deve compreender os seguintes itens: definição do código de construção a ser adotado; desenhos; cálculos (memória de cálculo); especificações de materiais e componentes; requisitos para a compra de materiais e componentes; todas as demais informações necessárias para a completa descrição do equipamento e para sua manufatura.

A memória de cálculo dos equipamentos pressurizados deve contemplar no mínimo os seguintes itens: código de construção adotado, com o ano de edição e emenda (se aplicável); carregamentos e outras considerações; métodos de projeto; limites de projeto; fatores de projeto; meios para exame; drenagem e respiro, se aplicável; corrosão, erosão e abrasão; indicação do valor da PMTA, se aplicável; proteção contra sobrepressão; tipos de dispositivo de segurança.

Caso o procedimento para determinar a pressão máxima que o equipamento pressurizado ou parte pode suportar seja baseado em ensaios de prova, os resultados destes ensaios e a metodologia empregada devem ser anexados à memória de cálculo. A NBR 16035-2 de 10/2012 – Caldeiras e vasos de pressão — Requisitos mínimos para a construção – Parte 2: Conforme ASME Code, Section I especifica os requisitos técnicos para garantir a conformidade do ASME Code, Section I, com a NBR ISO 16528-1, para a construção de caldeiras.

Os materiais que podem ser utilizados para a construção de caldeiras estão descritos em alguns parágrafos do ASME Code, Section I. O PG-5 – Geral define que os materiais que são permitidos para a construção de caldeiras devem estar relacionados no ASME Code, Section 11, Part D. O fabricante deve assegurar que o material recebido está em conformidade com as especificações e adequadamente identificado, antes de iniciar os procedimentos de fabricação.

O PG-6 – Chapas enumeram as especificações de chapas, de aço-carbono e alta liga, aceitas pelo código para a fabricação de qualquer parte de uma caldeira. O PG-7 – Forjados enumera as especificações de forjados que podem ser utilizadas (ver alínea e abaixo). O PG-8 – Fundidos trata de materiais fundidos, como flanges e conexões.

O PG-9 – Tubos, tubos de condução e partes de retenção de pressão, enumeram uma série de especificações de tubos com e sem costura, forjados e fundidos, que podem ser utilizadas para a fabricação destes elementos e o PG-10 – Material identificado com ou produzido por uma especificação não permitida por esta seção, e material parcialmente identificado dispõe quando é possível aceitar materiais produzidos ou marcados com outras especificações não aceitas pelo ASME (por exemplo, DIN, EN etc.) ou materiais que estão parcialmente identificados.

O PW-5 – Materiais para uso em construções soldadas define os materiais que são permitidos para a construção de partes pressurizadas soldadas devem estar conformes com uma das especificações relacionadas no ASME Code, Section II que atenda aos seguintes requisitos: seja permitida pela Partes PG, PWT e PFT ASME Code, Section I; tenha valores de tensão admissível para o ASME Code, Section I, nas tabelas Table 1A e 1B do ASME Code, Section 11, Part D; tenha atribuído um P-Number de acordo com o ASME Code, Section IX.

O PW-5.4 – Materiais de consumíveis de soldagem define os materiais dos eletrodos e demais consumíveis de soldagem devem ser selecionados de forma a depositar metal de soldagem com composição química e propriedades mecânicas compatíveis com os materiais a serem unidos.

A NBR 16035-3 de 10/2012 – Caldeiras e vasos de pressão — Requisitos mínimos para a construção – Parte 3: Conforme ASME Code, Section VIII, Division 1 especifica os requisitos técnicos para garantir a conformidade do ASME Code, Section VIII, Division 1, com a NBRISO16528-1, para a construção de vasos de pressão. A NBR 16035-4 de 07/2013 – Caldeiras e vasos de pressão — Requisitos mínimos para a construção – Parte 4: Conforme ASME Code, Section VIII, Division 2 especifica os requisitos técnicos para garantir a conformidade do ASME Code, Section VIII, Division 2, com a NBRISO16528-1 para a construção de vasos de pressão. A NBR 16035-5 de 08/2013 – Caldeiras e vasos de pressão – Requisitos mínimos para a construção – Parte 5: Vasos de pressão não sujeitos a chama – Padrão europeu especifica os requisitos técnicos para garantir a conformidade da EN 13445 com a NBR ISO 16528-1, para a construção de vasos de pressão.

A análise de fadiga deve ser realizada para os vasos de pressão para os quais o número requerido de ciclos de pressão completos ou o número de ciclos de pressão equivalentes é maior do que 500. A avaliação simplificada da vida de fadiga deve ser realizada de acordo com a EN 13445-3:2012, Seção 17.

Esta análise pode ser aplicada tanto nos projetos baseados no método de projeto por fórmula (DBF) como nos projetos baseados no método de projeto por análise (DBA). Para estes últimos deve ser seguida a recomendação descrita na EN 13445-3:2012, 17.4.1.

A avaliação detalhada da vida por fadiga deve ser realizada de acordo com a EN 13445-3:2012, Seção 18. Estes requisitos só podem ser aplicados se todas as condições a seguir forem atendidas: o material é um aço ferrítico ou austenítico especificado na EN 13445-2; o grupo de ensaio do vaso tem de ser diferente de 4 (ver EN 13445-5:2012, 6.6.1.1.3); as juntas soldadas, com grau de inspeção igual ao grupo de ensaio 3 (ver EN 13445-5:2012, 6.6.1.1.2), devem ser avaliadas de acordo com a coluna “Grupo de ensaio 3” da EN 13445-3:2012, Tabela 18.4, ou de acordo com a EN 13445-3:2012, Tabelas P.1 a P.7; o vaso opera a temperatura abaixo da faixa de fluência do material (380 °C para aços ferríticos e 500 °C para aços austeníticos); as juntas soldadas não podem ter mordeduras, concavidades, falta de penetração nas juntas de penetração total e devem ter 100 % das áreas críticas inspecionadas, visualmente ou por END, de acordo com um critério de aceitação especificado na EN 13445-5:2012, Anexo G; as tolerâncias de fabricação não podem exceder os limites da EN 13445-4.

Enfim, os acidentes com esses equipamentos são catastróficos e podem ser advindos de diversos fatores. Um defeito da válvula de alívio da pressão: a maioria dos modelos utiliza uma válvula de alívio da pressão para controlar a quantidade de pressão interna gerada pelo equipamento. Comumente uma válvula é destinada a aliviar a pressão interna da caldeira quando atingir certos níveis, impedindo assim o acumulo excessivo de vapor.

O excesso de vapor escapa através da válvula de alívio de pressão e evita o acidente. Às vezes, essas válvulas ficam desgastadas ou descalibradas, impedindo-as de funcionar como projetado. A maioria das caldeiras tem programações para testar e substituir quaisquer válvulas inoperantes.

Em relação à corrosão interna das placas, a água quente cria uma casca e gera corrosão no interior do tanque da caldeira, o que pode levar ao aço com defeito e, eventualmente, uma explosão se o equipamento é deixado de lado. Já os baixos níveis de água podem acontecer quando a água cai abaixo do nível da fornalha, causando um superaquecimento e, ocasionalmente, queimando na câmara de água.